发布时间:2026-02-14 05:40:43 人气:

高拓电子科技 | 高可靠性的电子组装制造服务商|PCBA | OEM |EMS |

高拓电子科技是一家专注于提供高可靠性的电子组装制造服务商,业务涵盖PCBA、OEM、EMS等领域。

核心业务定位高拓电子科技以电子组装制造为核心,提供PCBA代工、电路板组装加工、线路板定制加工及电子组装加工服务。其业务模式覆盖从基础电路板生产到整体电子系统集成的全链条,满足客户多样化需求。图:高拓电子科技生产场景(来源:知乎)服务领域与可靠性优势公司服务对象覆盖新能源、汽车电子、安防、通讯、医疗等对可靠性要求极高的行业。通过严格的质量控制体系和技术优化,确保产品在复杂环境下的稳定运行,例如:

汽车电子领域:提供符合车规级标准的PCBA组装,耐受振动、温度波动等极端条件;

医疗设备领域:实现高精度电路板生产,满足医疗设备对信号传输零误差的需求;

新能源领域:针对光伏逆变器、储能系统等设备,提供抗干扰、长寿命的电子组装方案。

业务模式解析

PCBA(印刷电路板组装):提供从SMT贴片到DIP插件的一站式电路板组装服务,支持小批量试产到大规模量产;

OEM(原始设备制造商):根据客户设计要求完成产品制造,涵盖结构件组装、功能测试等环节;

EMS(电子制造服务):提供供应链管理、生产制造、物流配送等全流程服务,帮助客户降低运营成本。

行业适配性高拓电子科技的技术能力与行业需求深度匹配:

新能源行业:通过高效能电路设计,提升光伏逆变器能量转换效率;

汽车电子行业:采用自动化检测设备,确保车载控制器零缺陷下线;

医疗行业:建立无尘车间,满足手术设备对组装环境的严苛要求。

公司凭借技术积累与行业经验,已成为多领域客户信赖的电子制造合作伙伴。

拆解报告:铂科2000W双向AC-DC氮化镓逆变器110BDC48-2000FC

铂科电子推出了一款2000W双向氮化镓逆变器,型号为110BDC48-2000FC,专为高功率储能应用设计。这款逆变器集成了镓未来氮化镓器件,能支持2000W功率,具备整流充电和逆变输出两种模式,适合与锂电池组配合使用。

逆变器的输入电压范围宽,整流模式下支持90-264V,逆变模式下则为43-58V直流输入,输出电压可达到110/120/220/230V,适应48V电池组的储能应用。其设计采用图腾柱无桥PFC+全桥LLC软开关结构,内置6颗高效氮化镓开关管,显著降低损耗,提高转换效率,同时减小了散热需求,使得同体积下能提供更大的功率密度。

拆解过程中,逆变器的外观展示了电镀铁壳封装和金属光泽,配备散热风扇以及明确的接线端子。通过螺丝固定,便于安装。内部PCBA模块使用麦拉片绝缘,散热片通过塑料引导风扇气流。模块尺寸为330mm*114.5mm*40.5mm,重量为1943g。

拆解深入,发现逆变器采用氮化镓开关管的图腾柱PFC+全桥 LLC 软开关设计,集成有NXP和TI的控制器,以及GaNext的高性能氮化镓开关。这些元件的选用保证了逆变器的高效率和可靠性。同时,其内部布局紧凑,充分考虑了散热和空间利用,确保了长期稳定运行。

通过此次拆解,可以了解到铂科电子的双向逆变器在设计和用料上注重效率、可靠性和散热,是一款针对特定应用场景的专业级储能解决方案。

车规级品质!丰宾电容进入铂科氮化镓逆变器供应链

丰宾电容凭借车规级品质的UJ系列铝电解电容成功进入铂科氮化镓逆变器供应链,其产品以高可靠性、宽温工作范围及长寿命为核心优势,满足大功率逆变器对元器件的严苛要求。

铂科2000W氮化镓逆变器技术特点铂科双向逆变器支持2000W功率,具备整流充电与逆变输出双模式,可搭配锂电池组实现储能应用。其设计采用图腾柱无桥PFC+全桥LLC软开关+SR同步整流架构,核心元器件包括EMI滤波电路、继电器、高压滤波电容等。

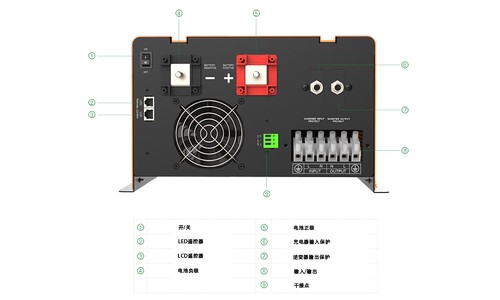

封装与散热:电镀铁壳封装,表面金属光泽显著,散热风扇位于机体一侧,接线柱侧粘贴端子标签。接口配置:包含交流输入/输出接线柱、地址拨码开关、直流输入/输出接线柱及RS485/CAN总线通信接口,散热格栅内可见内部散热片。图:铂科2000W氮化镓逆变器整体外观丰宾UJ系列铝电解电容的核心优势丰宾UJ系列电容为铂科逆变器的高压滤波环节提供关键支持,其规格为820μF 500V,具备以下特性:

车规级认证:通过AEC-Q200认证,满足汽车电子对元器件的可靠性要求。宽温工作能力:工作温度范围覆盖-40℃至+105℃,适应极端环境条件。长寿命设计:在高压高温条件下寿命达5000小时,降低维护成本。稳定性能:耗散系数与漏电流极低,确保电压输出稳定性。图:丰宾UJ系列电容在铂科逆变器PCBA模块中的位置丰宾电容的技术积累与市场地位研发与生产实力:丰宾电子成立于1993年,拥有员工2200人,研发团队占比10%(约230人),生产厂房面积达15万平方米。

产品涵盖导针型、固态高分子、贴片型、导箔型、螺丝型等全系列铝电解电容,应用领域包括手机充电器、工业设备、医疗设备、车载设备等。

质量管理体系:1995年通过ISO9002认证,1999-2002年取得ISO9001(质量)与ISO14001(环境)认证。

2015年获得汽车类质量管理体系IATF 16949认证,2018年通过ISO/IEC17025 CNAS国家级实验室认可。

市场占有率与客户分布:全球市场占有率约4.2%,国内市场占有率约8%。

客户覆盖华为、苹果、三星、小米等消费电子品牌,以及广汽、上汽、比亚迪、奔驰、宝马等汽车主机厂。

图:丰宾UJ系列电容规格与认证信息丰宾电容在铂科逆变器中的作用铂科逆变器需在高压、大电流条件下稳定运行,对电容的耐压性、温度稳定性及寿命提出极高要求。丰宾UJ系列电容通过以下方式提升产品可靠性:

电压滤波:在PFC电路中平滑直流电压,减少纹波干扰。高温耐受:105℃高温环境下仍能保持性能,避免因过热导致的失效。长寿命保障:5000小时寿命降低逆变器全生命周期成本。行业背景与竞争意义氮化镓(GaN)技术的兴起推动了电源器件向高效率、小型化方向发展,但同时也加剧了元器件的竞争。缺乏核心技术的产品难以在市场中立足,而丰宾凭借车规级电容的研发能力,成功切入铂科等高端供应链,体现了其在铝电解电容领域的技术领先性。

总结:丰宾电容通过UJ系列车规级产品,为铂科氮化镓逆变器提供了高可靠性、宽温工作的核心元件支持,进一步巩固了其在工业电源与汽车电子领域的市场地位。其全系列铝电解电容解决方案,也为大功率应用场景提供了定制化设计空间。

逆变器 离散率

逆变器离散率是指同一型号逆变器在性能参数上的一致程度,通常用标准差与均值的百分比表示。离散率越低,说明产品一致性越好,质量越稳定。

1. 离散率定义与计算

离散率是衡量数据分散程度的统计指标。对于逆变器,常见的是效率离散率。计算方法是:先测试一组同型号逆变器的某项性能(如效率),计算出该组数据的平均值和标准差,最后用(标准差/平均值)×100%得出离散率。例如,5台逆变器效率值分别为95.0%, 96.0%, 94.0%, 95.5%, 96.5%,其平均效率为95.4%,标准差约为0.96%,则效率离散率约为1.0%。

2. 主要影响因素

元器件差异:核心部件如IGBT功率开关管、电容、电感的性能参数存在制造公差,不同批次的元件会导致整机输出特性差异。

制造工艺:PCBA焊接的均匀性、元器件装配的紧固扭矩等因素,会导致寄生参数不一致,进而影响功耗和效率。

工作环境:温度、湿度、海拔等外部条件变化,会放大不同逆变器因个体差异而表现出的性能波动。

3. 影响与重要性

高离散率对光伏电站等大规模应用场景危害显著,会导致系统发电效率损失和运行稳定性下降。对于制造商而言,离散率是核心的质量控制指标,直接反映了生产工艺水平和供应链管理能力。通过元器件严格筛选、生产工艺优化和老化测试等手段,可以有效降低离散率。

定制大功率电感要注意什么?

随着国家对新能源开发的大力支持,光伏逆变器作为一种风口产业得到了大力发展,功率定制电感在光伏逆变器中有大量应用。

由于电感是逆变器中第二发热元器件,电感和PCBA板分开安装,热量直接向外散发,不会提升逆变器内部温度。避免逆变器其它元器件如电容,芯片,传感器温度升高而性能受到影响,降低寿命。

我们有一家生产光伏逆变器的客户之前使用的是国外的产品,在公司战略产品转型下,寻求电感国产化,在了解客户使用环境与要求后,我们为客户匹配了几种功率定制电感。

我们知道光伏逆变器要进行能量的转化,把太阳能转化为电能,进而为人类的生产生活服务。这就要求使用的功率电感在各个方面性能表现稳定性高,并且能满足产品所需的高功率。

功率定制电感在进行生产时要根据客户需求电流是多少,在一定范围内电流不能大也不能小,电流大功率电感就会损坏,电流小功率电感的性能表现就会达不到要求,还要注意功率电感在产品中的作用是什么,另外功率电感的尺寸,需要几根绕线等重要因素都是需要考虑的。

你还知道功率定制电感还使用在哪些领域吗?关于功率定制电感你还有哪些想要了解的吗?欢迎留言。

特斯拉Model 3电驱动拆解分析——硬件部分

特斯拉Model 3电驱动硬件部分拆解分析聚焦于逆变器结构、功率器件、工艺创新及设计优化,其核心硬件组成与行业影响如下:

一、逆变器硬件结构与工艺创新紧凑化设计无盖板结构:逆变器直接紧贴减速器,减少空间占用,整体重量和体积显著降低。

激光焊工艺:逆变器内部大量采用激光焊接替代传统连接方式,仅使用44个螺钉(行业平均水平更高),减少连接点,提升结构稳定性。

模块化布局:碳化硅版本逆变器采用分层爆炸图设计,零部件特征清晰,PCBA(印刷电路板组装)上元器件高度集成。

工艺优化螺钉数量减少:通过激光焊和一体化设计,螺钉数量从传统产品的上百个降至44个,简化装配流程,降低人工成本。

散热设计:逆变器与减速器紧贴,利用减速器外壳辅助散热,减少独立散热模块需求。

二、核心硬件组成与元器件分析功率器件升级碳化硅(SiC)应用:Model 3逆变器率先采用碳化硅MOSFET替代传统硅基IGBT,实现更高开关频率、更低导通损耗,提升电机效率并减少发热。

PCBA元器件:

主控芯片:采用TI(德州仪器)或Infineon(英飞凌)的高性能MCU,负责实时控制电机方向、转速和转矩。

驱动芯片:集成门极驱动电路,优化功率器件开关时序,减少开关损耗。

传感器:电流传感器(如霍尔传感器)和温度传感器实时监测工作状态,反馈至控制软件。

一体化PCB设计三板合一:将传统电机控制器的控制板、驱动板和转接板集成为一块PCB,减少接插件和连接器使用。

成本优化:接插件和线束成本占电机控制器总成本的第三位(仅次于IGBT和母线电容),一体化设计显著降低物料成本。

EMC性能提升:减少线束连接,降低电磁干扰传导路径,简化电磁兼容(EMC)设计。

三、设计优缺点与行业影响优势

自动化生产友好:物料种类减少,PCB由2-3块降至1块,适配自动化装配线,提升生产效率。

轻量化与高效能:碳化硅器件和紧凑结构使逆变器重量降低,电机效率提升约5%-8%,延长续航里程。

可靠性提升:减少连接点和线束,降低接触不良和短路风险,失效率控制在行业领先水平。

挑战

定制化成本高:一体化设计需高销量分摊研发和模具成本,适合特斯拉等大规模生产车企。

维修复杂性:不可拆卸连接方式要求产品全生命周期高可靠性,维修需更换整个模块,成本较高。

行业标杆效应

国产化替代机会:国内厂商可聚焦碳化硅器件、驱动芯片和激光焊设备研发,切入特斯拉供应链。

新工艺应用:激光焊、一体化PCB设计成为行业趋势,推动电驱动系统向集成化、轻量化方向发展。

四、总结特斯拉Model 3电驱动硬件通过碳化硅功率器件、激光焊工艺、一体化PCB设计三大创新,实现了效率、成本和可靠性的平衡。其设计逻辑(如减少螺钉数量、三板合一)已成为行业标杆,推动电驱动系统向更高集成度、更低成本方向演进。国内厂商可借鉴其技术路径,重点突破核心元器件和工艺设备国产化,提升产业链竞争力。

德业股份有那些产品

德业股份的产品主要包括逆变储能系统、环境电器、变频产品以及热交换器四大类。

逆变储能系统:德业股份在这一领域拥有完整的户用和工商业逆变器解决方案。其产品范围广泛,涵盖了组串逆变器,功率从1kW到136kW不等,能够满足不同规模和场景的电力转换需求。同时,公司还提供储能逆变器,功率范围在3kW到50kW之间,适用于家庭和商业储能系统,实现电力的有效存储和释放。此外,德业股份还生产微型逆变器,功率从300W到2000W,适用于小型分布式发电系统,如太阳能光伏板等。

环境电器:德业股份的环境电器产品主要涵盖家用及工业除湿机、新风除湿机等空气处理设备。这些产品通过高效的除湿和空气净化技术,为用户提供舒适、健康的室内环境。无论是家庭还是工业场所,德业股份的环境电器都能有效应对潮湿、霉变等问题,提升空气质量。

变频产品:德业股份在变频产品领域具备行业内先进的光电互补变频驱动技术。公司专业研发和生产太阳能&市电智能供电的变频空调和变频水泵整机产品,这些产品能够根据实际需求智能调节功率,实现节能高效运行。同时,德业股份还为家电行业提供PCBA配套解决方案,助力家电产品的智能化升级。

热交换器:作为热交换器领域的专业生产商,德业股份生产各种规格的热交换器,包括蒸发器与冷凝器。这些产品广泛应用于家用空调、商用空调、除湿机及特种制冷、制热设备等领域。德业股份的热交换器以其高效、稳定的性能,为国内外一线空调品牌企业提供优质的生产配套服务。

十八载峥嵘岁月——谈一谈软件工程师(九)

十八载峥嵘岁月——谈一谈软件工程师(九)

在软件开发的广阔天地中,软件工程师作为技术的践行者与创新的推动者,扮演着至关重要的角色。特别是在嵌入式系统领域,如逆变器等设备的开发中,软件工程师的工作不仅关乎产品的功能实现,更直接影响到产品的性能、稳定性和用户体验。本文将从高校对嵌入式软件工程师的培养、逆变器的软件分工及基本架构,以及软件工程师的技术瓶颈三个方面,深入探讨软件工程师在逆变器开发中的角色与挑战。

一、高校对嵌入式软件工程师的培养

目前,中国高校在电气类、自动化类以及电子信息类专业中,已经广泛普及了ARM的学习和应用。特别是近十年来,ST的ARM在高校中的推广宣传十分到位,许多学生在校期间就已经掌握了ARM的使用方法。而对于DSP的应用,则更多地集中在研究生阶段。国内高校致力于培养电气专业的算法工程师,通过Matlab/Simulink等工具,培养学生对各种电气拓扑的建模和仿真分析能力,并将其转化为对应的DSP芯片代码予以应用。因此,在校硕士生更多接触到的是TI的DSP芯片。嵌入式开发的基础语言是C/C++,对于逆变器而言,更多时候只需要掌握C语言即可。

二、逆变器的软件分工以及基本架构

逆变器的软件代码规模相对较小,因此其软件分工多为功能性分工,一般划分为DSP软件工程师和ARM软件工程师。

DSP软件工程师主要负责应用层的控制算法、整机运行时序逻辑,中间层的操作系统,以及底层的芯片驱动、bootloader的开发设计。ARM软件工程师则主要负责应用层的人机界面时序逻辑、通信接口逻辑,中间层的操作系统,以及底层的芯片驱动、bootloader的开发设计。常见的逆变器嵌入式芯片应用架构如双DSP+ARM的芯片架构,其中主DSP负责逆变拓扑(DC/AC)、MPPT拓扑(BOOST)的控制算法和整机运行时序逻辑,从DSP负责LLC拓扑(DAB)的控制算法和整机运行时序逻辑,而ARM则主要负责人机界面(LCD)以及通信接口逻辑(RS485, USB, WIFI,CAN等)。

以DSP程序为例,其程序框架包括芯片上电复位成功后指向复位中断,复位中断服务程序执行完毕后跳转到BOOT ROM执行初始化,BOOT ROM执行末段根据所选择的模式引导到对应的位置,如引导到FLASH入口则先执行BOOT LOADER,BOOT LOADER执行跳转到APP,进入APP main函数。其中,BootLoader主要实现程序的APP引导以及IAP功能(在应用升级),APP则是程序运行的主体。底层/驱动层由与芯片密切相关的API库组成,操作系统是中间层,主要负责任务与中断的调度、内存管理、事件管理等,保证系统的时序运行。任务和中断分别是程序状态逻辑执行的主体和程序处理异步事件或执行高度实时控制的主体。

三、软件工程师的技术瓶颈

尽管软件工程师在逆变器开发中扮演着核心角色,但他们也面临着一些技术瓶颈。

对硬件不熟悉

软件工程师对硬件的理解可能仅停留在simulink中的仿真模型上,对实际的硬件电路了解不够清楚。这往往导致在出现测试BUG时,软件人员无法界定BUG究竟是应该修改软件还是硬件。因此,软件工程师需要增强对硬件的了解,至少能看懂一些简单的电路原理图、器件规格书,甚至对磁性器件的工作原理也要有所涉猎。

动手能力较弱

软件工程师虽然不需要具备拆焊贴片DSP/MCU芯片等高难度动作的能力,但至少要具备基础的电烙铁使用技能,以及对PCBA有基本认识,懂得在PCBA上快速地找到所需要调试观测的信号。此外,示波器的使用也是一个必备的技能,软件工程师应该学会用触发模式抓取瞬态的波形。

不熟悉产品开发流程

软件工程师需要熟悉基础的IPD开发流程,从需求到概念、到概要设计、到详细设计、到数字样机、工程样机,每个阶段软件需要产出哪些设计文档,软件工程师需要熟知并严格执行。同时,软件工程师也需要对BOM(物料清单)有所了解,它是指导采购生产制造产品的重要设计文件。

产品意识相对薄弱

软件工程师平常更多关注的是整机的功能、性能、用户体验,但对产品的功耗、体积、成本关注较少。因此,软件工程师需要站在一个系统的角度去看待产品的开发,例如通过采用新的算法或调制方式来降低功率回路的功耗、降低磁性器件的体积,进而降低产品的成本。

总结

在电源行业中,软件工程师往往难以成长为系统工程师或研发总监,而硬件工程师则更容易在职业生涯中取得晋升。这可能与软件工程师过于专注于算法、逻辑、时序等细节,而缺乏对整个系统和产品的全面了解有关。因此,软件工程师需要拓宽视野,增强对硬件和产品开发流程的了解,以及提升产品意识,才能走出更广阔的天地。

湖北仙童科技有限公司 高端电力电源全面方案供应商 江生 13997866467